Hauptinhalt

Experimentelle Archäologie: Herstellung eines Rollsiegels

Leitung: Prof. Dr. Elisabeth von der Osten-Sacken

Ausgeführt von: Turna Somel, Florian Klatt und Jürgen Reitz

Während des Sommersemsters 2017 wurde im Rahmen eines Seminars am Centrum für Nah- und Mittelost Studien an der Philipps-Universität Marburg unter Leitung von Frau Prof. Dr. Elisabeth von der Osten-Sacken ein archäologisches Experiment über Rollensiegelherstellungdurchgeführt. Das Ziel dieses Experimentes war, verschiedene angenommene Techniken der Siegelherstellung zu testen.

Der Verlauf des Experimentes wird im vorliegenden Bericht in vier Etappen dargestellt: das Behauen des Rohlings, das Durchbohren, das Schleifen und die Herstellung des Siegelbilds. Aus technischen und zeitlichen Beschränkungen beschlossen wir, selber keine Flintbohrer herzustellen.

1. Behauen des Rohlings

Als Ausgangsbasis standen uns quadratische Sandsteinblöcke zur Verfügung. Der Erste war es, diese Rohlinge in eine ungefähr runde Form zu bringen. Mit verschiedenen Steinarten versuchten wir die Rohlingen durch Schlagen zu verformen. Ein Problem, das gelöst werden musste, war die Fixierung des Werkstückes: Probiert wurde den Rohling in der Hand zu halten. Jedoch konnte so wenig Kraft aufgebracht werden und es bestand ein erhöhtes Verletzungsrisiko. Eine weitere Methode war es, den Siegelrohling auf einen anderen Stein zu platzieren. Dadurch bewegte sich der Rohling häufig unkontrolliert wegen der unregelmäßigen Oberfläche des Auflagesteins. Es stellte sich heraus, dass es am besten ist, das Werkstück mit der Hand auf einen stabilen und planen Untergrund zu halten. Dies erlaubte stärkere, kontrolliertere Schläge und senkte das Verletzungsrisiko.

Als eine effektive Methode des Abschlagens erwies sich, die Kanten des Rohlings von oben in einem Winkel zu schlagen. Dadurch brachen größere Stücke aus dem Rohling, allerdings teilweise unkontrolliert. Besonders bei den Kanten der Ober- und Unterseite bestand eine Tendenz, großräumiger abzubrechen als gewollt. Bei zwei von drei Rohlingen passierte dies auch. Ein weiterer Versuch die Oberfläche des Siegels zu runden war, überschüssiges Material mit Flintscherben abzuschaben. Aufgrund des vergleichsweise weichen Sandstein, war dieser Versuch erfolgreich. Allerdings nahm die Effektivität ab, als die Flintscherben abgenutzt wurden. Wir vermuten, dass diese Methode mit härteren Steinarten schlechter bzw. nicht funktioniert hätte.

2. Bohren

Während der ersten Sitzung wurde versucht einen bereits behauenen Rohling zu durchbohren. Probiert wurde das mit dem bereits beschriebenen Bohrer allerdings ohne einen Bogen. Der Bohrer wurde durch schnelles reiben der Hände angetrieben. Der Rohling wurde Vertikal von einer anderen Person fixiert und es wurde versucht ihn senkrecht von oben zu durchbohren. Es stellte sich jedoch schnell heraus, dass es wegen des fehlenden Drucks von oben und der fehlenden Geschwindigkeit sich als ineffektiv erwies. Ein weiterer Nachteil war die Reibung an den Händen, was ein dauerhaftes Bohren nicht möglich machte. Bei diesem ersten Versuch wurde auch erkannt, dass ein ständiges Spülen des Bohrloches mit Wasser nötig war, um die ausgelöste Partikel auszuspülen. Ohne Wasser war kaum ein Fortschritt beim Bohren zu erzielen.

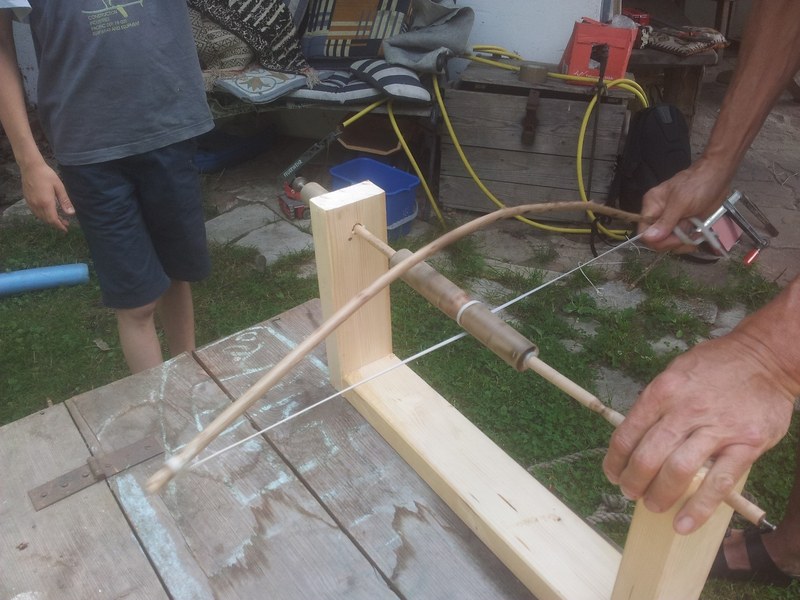

Während der zweiten Sitzung wurde die gesammelten Erkenntnisse umgesetzt; nun wurde ein Bogen benutzt, um den Bohrer anzutreiben und es wurde sichergestellt, dass Wasser zum Spülen des Bohrloches zur Verfügung stand. Ohne einen Mechanismus, um den Rohling am Platz zu halten, musste das Bohren von zwei Personen ausgeführt werden: Während eine Person den Rohling am Platz hielt und bei Bedarf mit Wasser spülte, bediente die zweite Person den Bogenbohrer, indem sie den um den Bohrer gewickelten Bogen waagerecht nach Vorne und Hinten bewegte. Es zeigte sich, dass es vorteilhaft war ein flaches Loch mit der Hand in den Rohling zu bohren. Das erlaubte eine leichtere Positionierung und einen sichereren Sitz des Bohrers.

Am Anfang wurde versucht, den Bogenbohrer ohne zusätzlichen Druck von Oben zu benutzen; allerdings wurde es schnell erkannt, dass ein Deckstein sowohl für die Stabilität des Bogenbohrers als auch für höhere Geschwindigkeit notwendig war. Für den Deckstein haben sich besonders Exemplare als geeignet erwiesen, die bereits ein Loch in ihrer Oberfläche hatten. Der Bohrer konnte in dieses Loch eingesetzt werden und stabilisierte das Bohren so sehr. Es zeigte sich auch, dass es egal war ob die Sehne mit hoher oder niedriger Spannung in dem Bogen eingespannt wurde.

In der dritten Sitzung wurde ein weiteres Experiment zur Stabilisierung des Bogenbohrers durchgeführt: Um zu vermeiden, dass die um den Schaft des Bohrers gewickelte Sehne zu schnell verrutscht, was häufiges Neujustieren des Bogens benötigte, war unsere Überlegung, eine Vertiefung in den Bohrerschaft einzukerben. Das Ergebnis dieses Versuchs war, dass die Vertiefung das Bohren schwieriger gestaltet hat, da die Bewegung des Bogens verhindert wurde. Außerdem kamen wir zu der Erkenntnis, dass die Sehne des Bogens trocken sein sollte, um einen festen Sitz um den Schaft zu ermöglichen.

3. Schleifen

Nach dem Durchbohren des Rollsiegels begannen wir mit dem Schleifen. Im Rahmen dieses Experimentes wurden mehrere Schleifsteinsorten verwendet; sowohl die Siegelsteine als auch die Schleifsteine wurden während des Schleifens regelmäßig mit Wasser gespült, um ein gutes Schleifergebnis zu erzielen. Zuerst verwendeten wir einen unbearbeiteten Sandsteinblock zum schleifen. Das Material des Sandsteinblocks war sehr weich was das Schleifen sehr zeitraubend gestaltete da nur wenig Material vom Siegel abgetragen wurde. Danach verwendeten wir eine Platte aus Sandstein mit bereits vorher eingetieften Rillen. Obwohl sich mit dem härteren Sandstein der Platten die Oberfläche der Siegel besser glätten ließ, erkannten wir, dass die Siegelrohlinge zu tiefe Beschädigungen und Unebenheiten hatten, welche nicht mit dem Sandstein in einer akzeptablen Zeit entfernt werden konnten. Wir haben uns daher entschlossen moderne Schleifsteine zu verwenden um grobe Unebenheiten und Beschädigungen zu entfernen. Da die in dieser Etappe eingesetzten modernen Schleifsteine grob waren, wurden die feinkörnigeren Sandsteinplatten danach wieder verwendet, um eine glattere Oberfläche herzustellen.

Nachdem die Siegel in eine runde Form gebracht worden waren und die Oberfläche von den meisten Beschädigungen befreit gewesen war, verwendeten wir noch zusätzlich sehr feinkörnige Schleifmittel aus der modernen Steinbearbeitung. Dadurch konnten wir eine sehr glatte und glänzende Siegeloberfläche, in sehr kurzer Zeit, produzieren; jedoch blieben kleine, tiefe Unebenheiten übrig, die beim Einritzen der Siegelmuster zu beachten waren. In der Antike wäre so ein Ergebnis wohl mit sehr feinkörnigen Steinarten oder Quarzsand auch zu erzielen, würde wahrscheinlich aber sehr viel Zeit in Anspruch nehmen.

4. Herstellung der Siegeldarstellungen

Geplant war es, die Siegeldarstellungen mit einem Nachbau des bei abgebildeten Geräts in die Siegeloberfläche einzuritzen. Allerdings war dieser erfolglos. Da das Rad außerhalb des Rahmens angebracht war und, da die Achse nicht gerade war, war seine Bewegung unkontrolliert. Auch der am anderen Ende des Geräts angebrachte Bohrer war aus diesen Gründen nicht zu benutzen.

Obwohl mehrere Techniken in der Antike für die Herstellung von Siegelbildern eingesetzt wurden, wurde nur die Ritztechnik verwendet. Da die Vorrichtung zur Herstellung von ‚wheel-cut‘ und Kugelbohrer-Motiven nicht funktioniert hat, erschien uns die Ritztechnik, angesichts der uns zur Verfügung stehenden Zeit und Ressourcen, die sinnvollste zu sein. Neben der Ritztechnik wären weitere Techniken auszuprobieren, wie z. B. Feilen und ‚micro-chipping‘.

Werkzeuge stellten wir aus Flint her. Besonders Mikrolithen eigneten sich um die Muster in den Stein zu ritzen. Die Verwendung der Flintwerkzeuge hatte jedoch zum Nachteil, dass sie zu Verletzungen an der Hand führten. Idealerweise hätten Griffe aus Holz oder Leder hergestellt werden müssen. Das Einritzen der ersten Linien bereitete Schwierigkeiten. War jedoch eine erste Linie eingeritzt, erleichterte sich die Arbeit. Dieser Vorgang hätte vielleicht mit abrasiven erleichter werden können. Eine weitere Erkenntnis war, dass die Flintwerkzeuge schnell stumpf wurden. Deswegen war es nötig sie häufig zu retuschieren oder gegen neue auszutauschen.

Die noch gebliebenen Unebenheiten wurden beim Einritzen mehrerer Siegelmotiven in das Siegelbild integriert. Schon die ersten Versuche, das noch unfertige Motiv in Modelliermasse abzurollen, zeigten, dass die eingeritzten Linien nicht sonderlich tief sein mussten, um einen klar erkennbaren Abdruck zu hinterlassen.